Фирмы, которые хранят углеводородные ресурсы, можно разделить на самостоятельные и организации, которые являются частью более крупных компаний.

На практике хранение нефти и нефтепродуктов, а вернее, значение суммарной емкости бункеров, напрямую зависит от товарооборота конкретного предприятия, интенсивности добычи ресурса. При этом учитывается и характер производственных операций компании. В большой степени на суммарный объем влияют географическое положение парка и отдаленность от промысла.

Ёмкости для хранения нефтепродуктов

В основе всех расчетов лежит суммарный оборот сырья на предприятии за один календарный год. Ответственные специалисты учитывают при этом построенные ранее графики завоза/вывоза продукции. Саму же емкость нефтехранилища рассчитывают исходя из положений государственных нормативов.

Строятся емкости для хранения нефтепродуктов исключительно из материалов, которые не поддаются возгоранию, не будут коррозировать.

Все инженерные конструкции для хранения нефтепродуктов подразделяют на 3 основных вида:

- наземные;

- полуподземные;

- подземные.

Применение бункеров каждого вида регламентировано стандартами производства. Сейчас самым популярным считается наземный класс вертикальных сооружений из нержавеющей стали. Такие изделия характеризуются цилиндрической формой. Их относят к РВС.

Есть и горизонтальные конструкции. Они в отличие от прочих изготавливаются и применяются на объектах, где емкость ресурсов достигает 3-100 кубометров. Как правило, на предприятие они доставляются в собранном виде. Боксы нашли применение в сегменте складирования товара в малом количестве. При этом стоит отметить их на порядок меньшую емкость в сравнении с другими типами контейнеров. Помимо этого условия хранения нефтепродуктов в подобных конструкциях позволяют создавать вакуум или же высокое давление.

Как работают хранилища нефтепродуктов

Устройство резервуаров всегда было весьма актуальной темой в кругу экспертов сегмента. Именно потому строительство новых комплексов по добыче и хранению сырья ведется непрерывно и быстрыми темпами. При этом развивается и транспортировка, хранение и учет нефтепродуктов.

Стальные конструкции современного типа отличаются:

- по своей емкости (бывают резервуары на несколько тонн, а есть конструкции, вмещающие более 100 тыс. тонн сырья);

- расположением (коммуникации наземного, полуподземного и подземного классов);

- видом сборки (существуют модели, которые собираются непосредственно на объекте, промысле, а есть вариации, которые доставляются уже в готовом виде);

- типоразмерами (современное конвейерное производство достаточно развито для создания практически всех типоразмеров, но существует и возможность разработки индивидуального решения).

Важно отметить фактор экологичности. Хранение нефтепродуктов в таре сейчас проводится максимально безопасно, поэтому исключаются практически любые риски. Данные конструкции разрабатываются, чтобы защитить ресурсы от загрязнения и дальнейшей порчи. Поэтому все подобные сооружения характеризуются высокой сложностью исполнения. Нынешний рынок предлагает множество всевозможных инженерных разработок, которые позволят решить задачу любой сложности за короткий срок.

Прием, отпуск и хранение нефтепродуктов на нефтебазе и АЗС

Важнейшим вектором индустрии считается добыча. Но не менее важными аспектами являются распространение, складирование ресурсов. Для изготовления высокоэффективных нефтепроводов, которые смогут удовлетворить всем современным требованиям, применяются исключительно углеродистые стали. Нержавеющая основа позволит избежать коррозии, а высокая стойкость материала не приведет к порче сырья.

Срок эксплуатации металлических конструкций и их надежность определяются защитными качествами стали. Сейчас технологи дошли до той точки, где процесс саморазрушения металлов практически стоит на месте. Потому исключается любая вероятность того, что бокс разрушится за короткое время, а само сырье будет подвергнуто атмосферным явлениям и воздействию негативных факторов.

Наиболее удобным способом транзита считаются магистральные трубопроводы. Благодаря ему организация транспортировки, приема, хранения и отпуск нефтепродуктов протекают достаточно быстро. Скорость перемещения ископаемого в нефтепроводе составляет порядка 15 м/с. Применяется такой транспорт в случаях, когда нужно быстро и эффективно организовать перевалку продукции.

К главным плюсам трубопроводов относят:

- транспортировка на огромное расстояние;

- удобство складирования и перевозки;

- бесперебойная работа коммуникаций;

- монтаж конструкций на любом расстоянии от источника;

- достаточно низкая себестоимость транзита и полная автоматизация систем;

- минимальные потери ископаемого.

Все это превращает нефтепроводы в самый востребованный и наиболее популярный вид транспорта. Но все же широкое применение нашли и прочие типы доставки груза. Так, поезда способны перевозить битумы, мазут, дизтопливо. Достаточно часто используются речные и морские механизмы. Такой способ поставки не имеет ограничений по количеству перевозимого сырья.

Главным недостатком судов является их небольшая скорость. А в работе речного транспорта стоит учитывать еще и сезонность. Зато такой тип доставки может проводиться на межконтинентальном уровне.

Хранение нефтепродуктов на АЗС доступно только при использовании автотранспорта. Он считается самым удобным и эффективным для транзита небольшого количества топлива на короткие расстояния.

Выставки, посвященные хранению нефтепродуктов

Весной в Москве пройдет знаменательное событие нефтеперерабатывающего сегмента – выставка «Нефтегаз». Организатором мероприятия стал ЦВК «Экспоцентр». В его стенах данное мероприятие проводится ежегодно. Здесь будет представлено спецоснащение, научные разработки, будут обсуждаться перевалка и хранение нефтепродуктов.

Столь крупный проект способен охватить практически все сегменты соответствующего рынка, предлагая передовые изделия и решения острых вопросов.

«Нефтегаз» – это средство продвижения организаций в индустрии, гарантия их выхода на международную арену. Выставка обещает занимательную программу, большое количество деловых встреч, форумов, которые коснутся всех предприятий, основная сфера деятельности которых – хранение нефтепродуктов .

На нынешней площадке будут затрагиваться следующие темы:

- оборудование для перекачки продукции;

- изделия для вектора нефтехимического производства;

- оснастка для определения качества сырья;

- экологическая ситуация;

- безопасность на промыслах и пунктах складирования.

Все это говорит о размахе мероприятия под названием «Нефтегаз». Здесь также будут рассмотрены темы транспорта и хранения нефтепродуктов и углеводородного сырья . Это особенно актуально во время бурно развивающихся технологий всей индустрии. Проект станет интересным событием в жизни не только специалистов, но и простых посетителей.

- рефрижераторное масло

- смазочно-охлаждающую жидкость

- электроизоляционное масло

- медицинское и белое масло

- пластичные смазки и смазки с пищевым допуском

- гарантированная сухость склада

- свободный доступ к ёмкостям для транспортных средств

- рациональное расположение стеллажей

- наличие специального погрузочно-разгрузочного оборудования

- организация «чистой» зоны (без пыли), предназначенной для слива и отпуска ГСМ

- соблюдение правил технической эксплуатации резервуаров нефтепродуктов

Любые нефтепродукты, являющиеся горюче-смазочными материалами, с точки зрения условий хранения являются относительно неприхотливыми. Для складирования тары с такими жидкостями не требуется возводить специализированных складов со сложными системами температурного регулирования. Как правило, главным условием выступает обеспечение пожаробезопасности, в частности, предотвращение возгорания летучих материалов. Правила хранения нефтепродуктов перечислены в Инструкциях, разработанных Министерством топлива и энергетики РФ. Что касается правил приема, отпуска, слива и перевозки нефтепродуктов, то для данных рабочих операций разработаны собственные Инструкции, причем каждая из них основана на документе, разработанном еще в 1965 году – «О порядке приемки товаров народного потребления и продукции производственно-технического назначения».

Как хранят продукты переработки нефти

Хранение ГСМ может быть открытым и закрытым. Второй вариант специалисты называют оптимальным, поскольку при открытом хранении правила эксплуатации резервуаров нефтепродуктов

требуют использования, как минимум, навеса, а также предполагают плюсовую температуру окружающего воздуха. Температура является очень важным внешним фактором, способным влиять на образование конденсата, впоследствии приводящего к появлению коррозии, увеличение давления в ёмкостях и т.д. Наконец, правила хранения нефтепродуктов запрещают держать вне помещений определенные виды ГСМ:

Каждому виду хранимых ГСМ соответствуют свои правила перевозки, приёмки, слива и отпуска нефтепродуктов. Их должны знать и применять не только специалисты НПЗ или наливных баз, но и перевозчики продуктов переработки нефти (включая водителей специального автомобильного транспорта). Отдельные инструкции разрабатываются для владельцев автозаправочных станций: в своей работе они должны руководствоваться правилами приема и отпуска нефтепродуктов на АЗС.

Правила хранения нефтепродуктов в складском помещении

Горюче-смазочные материалы считаются достаточно чувствительными к любым изменениям условий внешней среды, поэтому сохранение их характеристик, равно как и эффективность хранения будут зависеть от условий складского помещения. В правилах хранения продуктов переработки нефти указаны следующие требования:

Главным требованием, несомненно, выступает соблюдение должного атмосферного режима складского помещения. Правила хранения нефтепродуктов включают и контроль температуры воздуха, и контроль влажности, которая при известных условиях способна вызвать коррозию металлических ёмкостей.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http :// www . allbest . ru /

- Введение

- 1. Типы резервуаров, применяемых на предприятии

- 2. Технология монтажа резервуара

- 2.1 Основные принципы организации монтажных работ

- 2.2 Подготовительные работы

- 2.3 Монтаж резервуаров

- 2.3.1 Монтаж днища резервуара

- 2.3.2 Монтаж стенки резервуара

- 3. Техническая документация

- Заключение

- Список использованной литературы

Введение

Быстрый рост нефтяной промышленности требует соответственного развития резервуаростроения. Многообразие нефтей и нефтепродуктов, особенности их свойств и условий хранения вызывают необходимость иметь емкости разных типов и назначений, удовлетворяющие индустриальности сооружения, экономичности, рациональности и удобств при эксплуатации. Своевременное строительство и пуск в эксплуатацию новых резервуарных парков и хранилищ, а также реконструкция существующих нефтебаз являются необходимыми условиями для обеспечения бесперебойной добычи нефти на промыслах, переработки ее на заводах и распределения готовых нефтепродуктов. Рациональные методы хранения и типы резервуаров позволяют сохранить качество нефти и нефтепродуктов и предотвратить потери и порчу их при хранении. Поэтому выбор наиболее эффективных методов хранения и конструкций резервуаров имеет важное практическое значение.

Резервуары для хранения нефти и нефтепродуктов классифицируются в зависимости от условий установки резервуаров по отношению к планировочной отметке площадки их расположения, от вида материала, из которого изготавливаются резервуары, от формы, конструктивного решения резервуаров и их технологических параметров.

Область применения резервуаров в зависимости от сорта хранимой нефти или нефтепродуктов устанавливается главным образом в зависимости от условий взаимодействия хранимой жидкости с материалом, из которого сооружается хранилище. При этом учитывается необходимость минимального расхода металла на их возведение.

1. Типы резервуаров, применяемых на предприятии

Нефтяные резервуары по назначению подразделяются на сырьевые, технологические и товарные. Сырьевые резервуары служат для приёма обводнённой нефти с месторождений. Технологическими считаются резервуары для предварительного сброса воды, а также резервуары, используемые как отстойники.

Резервуары на территории деятельности ЦДНГ-6 вблизи населенного пункта Кама-Исмагилово НПУ «Лениногорскнефть» в которые поступает обезвоженная или обессоленная нефть для последующей сдачи в магистральный трубопровод, называются товарными.

Для удобства обслуживания и сокращения длинны трубопроводной обвязки, резервуары на нефтяных месторождениях строят группами отдельно от установок. Группу сырьевых и технологических резервуаров, сосредоточенных в одном месте, обычно называют резервуарным парком, если в составе этой группы имеются товарные резервуары, то её называют товарным парком.

Нефтяные резервуары строят из несгораемых материалов. Различают наземные, полуподземные и подземные резервуары. На нефтяных месторождениях наибольшее распространение получили цилиндрические стальные наземные резервуары, реже применяются полузаглубленные или заглубленные железобетонные.

Вертикальные стальные резервуары (РВС) стандартизованы и различаются по номинальным объёмам. Так, например, резервуар РВС-1000 имеет номинальный объём 1000 м3, РВС-3000 - соответственно 3000 м3.

Основными элементами вертикального стального резервуара являются днище, корпус и крыша. Днище укладывается на специальное основание - фундамент. Вокруг фундамента для отвода ливневых вод устанавливают кювет с уклоном в сторону канализационной сети.

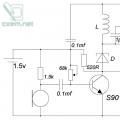

Рисунок 1- Цилиндрический сварной вертикальный стальной резервуар РВС

РВС применяются для хранения пластовой и пожарной воды, нефтесодержащих стоков, нефтепродуктов, жидких минеральных удобрений и пищевых жидких продуктов (при условии обеспечения санитарно-гигиенических норм), агрессивных химических продуктов; изотермические резервуары для хранения сжиженных газов; баки-аккумуляторы для горячей воды.

2. Технология монтажа резервуара

2.1 Основные принципы организации монтажных работ

Монтажом называется производственный процесс, связанный со сборкой и установкой оборудования, отдельных конструкций или всего сооружения, заранее изготовленного целиком или по частям. От правильной организации монтажных работ зависят сроки монтажа и его качество.

Организация монтажных работ характеризуется применением на монтаже мобильных грузоподъемных средств, укрупнением монтируемых элементов в крупные блоки и высоким качеством монтажа.

Монтаж технологических металлоконструкций является трудоёмким процессом в связи с тем, что технологические металлоконструкции обычно индивидуальные. Это обстоятельство обуславливает сложность типизации методов монтажа технологических металлоконструкций.

Организация работ по монтажу металлических конструкций разрабатывается в проекте организации строительства и в проекте производства работ. Проект организации строительства входит в виде раздела в состав проектного задания, а проект производства работ является рабочим проектом. Монтаж металлических конструкций должен производиться только по проекту производства работ или по технологическим запискам, которые составляются для монтажа отдельных мелких конструкций или оборудования.

Перед монтажом металлических конструкций необходимо закончить работы по возведению фундаментов, планировке площади, устройству постоянных и временных дорог.

Для производства монтажных работ к месту монтажа подводят электроснабжение для подключения сварочных аппаратов и монтажных кранов. Устраивают пути под краны. Вблизи монтажной площадки сооружают бытовые помещения, передвижные инструментальные склады и комнаты производителей работ. При необходимости около места монтажа устраивают площадку для складирования и укрупнительной сборки.

При монтаже технологических металлоконструкций рабочие-монтажники имеют дело со сложными тяжёлыми подъёмами, работают на большой высоте почти без ограждений, пользуются самыми различными видами монтажных приспособлений, производят работы по соединению монтажных узлов при помощи болтов или электросварки.

В этих сложных условиях вопрос безопасного ведения монтажных работ приобретает большое значение. Поэтому все вновь поступающие рабочие могут быть допущены к работе только после прохождения:

вводного (общего) инструктажа по технике безопасности;

инструктажа по технике безопасности непосредственно на рабочем месте.

2.2 Подготовительные работы

Для обеспечения безопасной работы на высоте устраивают подмости, временные площадки и люльки. Это особенно важно при монтаже металлических конструкций на большой высоте, где все соединения отдельных элементов, марок и узлов осуществляют на болтах или сваркой. Применение монтажных подмостей увеличивает стоимость монтажных работ, но зато создает безопасные условия труда монтажников. Исходя из этих условий, вытекают следующие требования, предъявляемые к подмостям:

а) необходимо устанавливать их на элементе до его подъёма;

б) они должны быть сборно-разборными, лёгкими и по возможности инвентарными; обладать достаточной прочностью и устойчивостью.

Подмости должны отвечать следующим конструктивным требованиям:

а) иметь ограждения (перила) высотой 1000мм;

б) настил следует изготовлять из металлического листа или из досок толщиной не менее 40мм;

По своему назначению различают два вида подмостей: подвесные, закрепляемые на смонтированных конструкциях, и наземные, устанавливаемые на земле и не связанные со смонтированными конструкциями.

Подвесные подмости закрепляют около мест примыкания стропильных и подстропильных ферм, подкрановых балок и других элементов к колоннам. Их крепят перед установкой самой колонны, а снимают при помощи монтажных кранов.

Подмости имеют разнообразную конструкцию. Их выполняют из уголков с деревянным или металлическим настилом. Подмости крепятся к строительным элементам крюками или другими приспособлениями.

Для производства монтажных работ применяются монтажные мачты, шевры, порталы, различные подъемники и грузоподъемные краны. В большинстве случаев от правильного выбора монтажных механизмов зависит экономическая эффектность всего монтажа. При выборе механизмов для монтажа каких-либо отдельных конструкций цеха, сооружения, галерей, эстакад или резервуаров учитывают объем и вес монтируемых конструкций, наибольшую высоту подъема отдельных элементов и необходимый вылет стрелы монтажного механизма. Только при наличии всех необходимых данных производят выбор монтажного механизма с обязательным учетом местных условий на монтажной площадке.

Для подъема металлоконструкций и их установки в проектное положение производят закрепление поднимаемых элементов к крюку грузоподъемного крана - строповку

Безопасность работ, возможность легкого оперирования с элементом при его подъеме и установке зависят от правильной строповки. Строповку выполняют при помощи стального каната - стропа. Длина стропа зависит от геометрических размеров конструкций.

Работы по строповке грузов и конструкций производят специально выделенный для этого человек - стропальщик.

а) соответствие грузоподъемности стропа весу поднимаемого груза;

б) правильность закрепления стропа;

в) возможность свободного прохода груза около близкостоящих конструкций или оборудования;

г) отсутствие людей возле поднимаемого груза.

В местах прикрепления стропа к верхнему поясу фермы, для предохранения повреждения уголков фермы и каната, под него подкладывают инвентарные подкладки.

2.3 Монтаж резервуаров

2.3.1 Монтаж днища резервуара

К монтажу днища приступают только после приемки основания резервуара и фундамента под шахтную лестницу и разметки рисок, определяющих проектное положение окраек днища резервуара по отношению к разбивочным осям и окружности резервуара. Разметка выполняется при помощи теодолита и рулетки. При сборке днища резервуара должна быть обеспечена сохранность основания (фундамента) и гидроизолирующего слоя от воздействия различных монтажных нагрузок.

Монтаж днища производится в следующей последовательности:

а) Укладывают в проектное положение окрайки, контролируя правильность их укладки с помощью разметочного приспособления, закрепленного в центре основания. По окончании сборки кольца окраек необходимо проверить:

Отсутствие изломов в стыках окраек;

Отсутствие прогибов и выпуклостей;

Горизонтальность кольца окраек;

Соответствие зазоров проектным.

При разработке технологии сборки элементов днища, имеющего кольцо окраек, должно быть предусмотрено следующее:

1 - окрайка; 2 - окрайка; 3 - гребенка; 4 - сварочный шов;

5 - частичная сварка; 6 -риска установки первого пояса

Рисунок-2 Схема сварки стыков окраек

б) Прихватывают собранное кольцо окраек и сваривают радиальные щиты в проектном положении на длине 200-250 мм в зоне расположения стенки.

Остальную часть шва между элементами окраек доваривают после сварки кольцевого шва, соединяющего стенку с днищем. Такая технология сварки позволяет снизить напряжения после сварки в кольцевом шве за счет усадки, которая компенсируется изменением зазоров между элементами окраек.

Накатывают рулон на основание и устанавливают его в положение 1 как показано на рис.10, при этом начальный участок полотнища должен быть прижат к днищу рулона.

При наличии остаточной деформации на периферийных участках центральной части днища до установки полотнища в проектное положение необходимо выполнить их правку.

в) Накатывают рулон на основание и устанавливают его в положение 1 как показано на рис.10, при этом начальный участок полотнища должен быть прижат к днищу рулона.

При наличии остаточной деформации на периферийных участках центральной части днища до установки полотнища в проектное положение необходимо выполнить их правку.

На днище резервуара наносят кольцевые риски.

Конструкция пандуса должна обеспечить сохранность формы основания и бетонного кольца во время накатывания рулонов.

г) Развертывают полотнище 1. Срезку планок следует производить по мере развертывания при натянутых канатах приспособления. Перекатить рулон в положение 4.

д) Наносят на развернутом полотнище шнуром, натертым мелом, две параллельные риски (ось монтажного стыка и риску укладки полотнища). Перемещают, при необходимости полотнище трактором так, чтобы ось монтажного стыка совпала со шнуром А-А", а концы были на одинаковом расстоянии от центра.

Для удобства укладки полотнища 2 на полотнище 1 следует приварить уголки-ограничители нахлеста, далее развертывают полотнище 2.

ж) Укладывают полотнище 2 в проектное положение, проверяют соответствие размеров днища проектным, соблюдение размеров в нахлесточных соединениях, сваривают днище в соответствии с ППР.

При наличии остаточной деформации на периферийных участках центральной части днища до установки полотнища в проектное положение необходимо выполнить их правку.

По окончании монтажа и сварки днища производят его разметку в следующей последовательности:

Фиксируют центр резервуара приваркой шайбы и наносят оси резервуара;

На днище резервуара наносят кольцевые риски:

Установки ограничительных уголков (по наружному радиусу резервуара);

Установки вертикальных листов и ребер открытого понтона;

от точки пересечения оси резервуара с кольцевой риской установки ограничительных уголков наносят радиальные риски:

Начала развертывания первого рулона;

Положения осей монтажных стыков стенки;

Наносят также риски, определяющие места расположения стоек понтона.

По этим рискам приваривают к днищу опорные плиты под стойки (кроме плит, находящихся в зоне развертывания рулонов стенки).

Центральную часть понтона монтируют после разметки днища и прихватки плит под опорные стойки в следующей последовательности:

Накатывают рулоны и развертывают их на днище резервуара;

Развернутые элементы сваривают между собой;

По окончании сборки и сварки полотнищ центральной части понтона в центре днища закрепляют разметочное приспособление, обеспечивающее точность кольцевой разметки;

Проверяют правильность расположения центральной части относительно криволинейной кромки окраек и прихватывают днища понтона к днищу резервуара.

После завершения монтажа центральной части понтона на нее переносят центр днища резервуара, закрепляют в центре разметочное приспособление и производят разметку кольцевых рисок установки подкладного листа под монтажную стойку (на 10 мм больше радиуса подкладного листа) и контроля вертикальности монтажной стойки. Кроме того, наносят риски, определяющие положение опорных стоек понтона.

2.3.2 Монтаж стенки резервуара

Установка рулонов стенки в вертикальное положение.

Перед установкой рулона стенки производят следующие подготовительные работы:

1.Подготовить площадку для роботы крана, обеспечив несущую способность площадки не менее паспортных характеристик крана.

2.Разметить место установки крана, шарнира, отметить

продольные оси крана, рулона и шарнира (схема 1).

3.Установить рулон стенки в исходное перед подъемом положение (схема 1.2), для чего:

1) установить рулон одним концом на днище резервуара, а другим - на шпальную клеть (схема 2. этап I).

2) приподнять краном нижнюю часть рулона, подвести шарнир под рулон и опустить рулон в ложе шарнира, при этом торец рулона должен плотно прилегать к вертикальной стенке ложа, а продольная ось рулона должна быть строго перпендикулярна продольной оси шарнира, рулон должен располагаться строго горизонтально;

3) Произвести строповку грузового каната через захват. К захвату прикрепить тормозной канат. Проверить перпендикулярность продольных осей рулона и трубы шарнира. Ось рулона, грузовой и тормозной канаты должны находиться в одной вертикальной плоскости.

Схема 1- Подготовка рулона к подъему.

4) закрепить шарнир к днищу приваркой наружных пластин;

5) закрепить рулон канатом шарнира, предварительно приварив приставки к рулону, натянуть канат и затянуть талрепы шарнира, приварить шарнир внутренними пластинами к днищу.

Схема-2 Установка рулона в шарнир.

4. Разметить угловой сектор и приварить его к рулону.

5. На верхний конец рулона установить захват, предварительно приварив к каркасу рулона две распорки.

6. Произвести строповку грузового каната через захват. К захвату прикрепить тормозной канат. Проверить перпендикулярность продольных осей рулона и трубы шарнира. Ось рулона, грузовой и тормозной канаты должны находиться в одной вертикальной плоскости.

7. Разметить и приварить к поддону четыре упора и установить поддон на рулоне, так чтобы он не мешал подъему.

8. Приварить к верху рулона скобу, прикрепить к ней канат, с помощью которого обмотать рулон тремя витками.

9. Перед подъемом наружную поверхность поддона обильно смазать солидолом.

резервуар нефтепродукт монтаж хранение

3. Техническая документация

1. Комплект технической документации на резервуар должен включать:

а) документацию на изготовление и монтаж резервуара;

б) эксплуатационную документацию;

в) ремонтную документацию.

Документация на изготовление и монтаж резервуара

1.1 На законченный строительством и монтажом резервуар должна быть следующая техническая документация:

а) проектно-сметная документация на резервуар и понтон;

б) паспорт резервуара;

в) заводские сертификаты на изготовление стальных конструкций;

г) документы (сертификат и прочие), удостоверяющие качество металла, электродов, электродной проволоки, флюсов и прочих материалов, примененных при монтаже;

д) заключение по качеству сварных соединений стенки физическим методом контроля со схемами расположения мест контроля;

е) копии удостоверений (дипломов) о квалификации сварщиков, выполнявших сварку, с указанием присвоенных им цифровых или буквенных знаков;

ж) акт на скрытые работы по подготовке и устройству насыпной подушки под резервуар;

з) акт на скрытые работы по устройству изолирующего слоя под резервуар;

и) акт на испытание сварных соединений днища резервуара;

к) акт на испытание сварных соединений стенки резервуара керосином;

л) акт на испытание резервуара наливом водой;

м) акт на испытание сварных соединений кровли резервуара на герметичность;

н) акт на испытание резервуарного оборудования;

о) журнал сварочных работ;

р) заключение на просвечивание швов гамма-лучами только для резервуаров вместимостью 2000м3 и более, изготовленных из отдельных листов;

с) документы о согласовании отступлений от проекта при строительстве;

т) ведомость металла, израсходованного на резервуар, необходимо заполнять только для резервуаров, изготовленных из отдельных листов;

у) схема и акт испытания заземления резервуара;

ф) схема нивелирования основания резервуара;

х) акт приемки резервуара в эксплуатацию

2. Для резервуаров с понтоном или плавающей крышей кроме документов, перечисленных в п.1.1, должны быть приложены:

а) акт испытания сварных соединений центральной части днища металлического понтона или плавающей крыши на герметичность;

б) акт заводских испытаний коробов понтона или плавающей крыши на герметичность и акт испытания их после монтажа;

в) акт проверки заземления понтона или плавающей крыши;

г) документы, удостоверяющие качество материалов, использованных для уплотняющего затвора;

д) документы, удостоверяющие качество резинотканевого или другого синтетического материала, использованного для изготовления неметаллического ковра понтона;

е) документы, удостоверяющие качество клеев, использованных при склеивании неметаллического ковра понтона;

ж) ведомость отклонений от вертикали направляющих понтона и направляющих патрубков понтона или плавающей крыши и наружного цилиндрического листа короба (борта понтона).

3. Для резервуаров повышенного давления кроме документов, указанных в п.1.1, должны быть предъявлены дополнительно:

4. Общие сведения о применяемом резервуаре РВС-2000М3

Вертикальный стальной резервуар типа РВС-2000м3 объемом 2000м3 состоит из стенки, днища и конического покрытия. Масса конструкции 59 т. днище резервуара состоит из центральной части толщиной 5 мм и окрайков толщиной 8 мм, сваренных с центральной частью на заводе. Такие окрайки называются прямыми. Резервуар предназначен для хранения нефтепродуктов (избыточное давление в газовом пространстве 200 мм. вод. ст). Для уменьшения влияния на конструкцию солнечной радиации, то есть снизить нагрев хранящегося в резервуаре нефтепродукта, стенку и покрытие окрашивают двумя слоями лака с добавлением 15% алюминиевой пудры.

Резервуар изготовлен по проекту заводом - изготовителем. Широко применяется отечественный индустриальный методы рулонирования. При этом методе значительная часть сварочно-монтажных работ и изготовление укрупненных блоков переносится в заводские условия, вследствие чего повышается качество работ.

Резервуар эксплуатируют в различных географических районах, отличающихся климатическими, грунтовыми и сейсмическими условиями.

Таблица 1 - Техническая характеристика РВС-2000м3

|

Наименование |

Ед. измерения |

Количество |

|

|

Диаметр резервуара |

|||

|

Высота стенки |

|||

|

Расчетная температура |

до минус 40 |

||

|

Избыточное давление |

|||

|

Общая масса |

4.1 Назначение и конструкция РВС-2000м3

1. Стальные резервуары, для хранения нефти и нефтепродуктов, находящиеся в эксплуатации, различны по конструкции - в зависимости от назначения (технологических параметров), расположения резервуаров (наземные, подземные), от формы (вертикальные цилиндрические, горизонтальные цилиндрические, сфероидальные и специальные формы), от вида соединений листовых конструкций (сварные и клепание).

Вертикальные стальные резервуары в зависимости от их конструкции подразделяют по внутреннему давлению:

а) резервуары без давления (с понтоном, плавающей крышей и др.);

б) резервуары низкого давления (до 200 мм вод. ст.

и вакуум до 25 мм вод. ст);

в) резервуары повышенного давления (до 7000 мм вод. ст. и вакуум от 25 до 100 мм вод. ст).

Горизонтальные резервуары рассчитаны на внутреннее давление до 4000 мм вод. ст.

Резервуары вертикальные сварные (РВС) имеют формы покрытий: конические, сферические и сфероидальные, клепаные (РВК) - конические. Стенки РВС имеют соединения листов встык, внахлестку и частично встык (вертикальные) и внахлестку (горизонтальные), а РВК внахлестку или встык с накладками.

Резервуары горизонтальные сварные (РГС) и клепаные (РГК) имеют плоские, конические, сферические и цилиндрические днища:

Листы стенок РГС соединены встык или частично встык и внахлестку, РГК - внахлестку.

По вместимости резервуары РВС бывают от 100 до 30000 м3; РВК - от 100 до 10000 м3; резервуары РГС и РГК - от 3 до 100м3.

Резервуары эксплуатируются в различных климатических условиях с температурой окружающего воздуха до минус 60° С в зимнее время и до плюс 50° С в летнее время при различной температуре продукта в резервуаре.

2. Выбор того или иного типа резервуара для хранения нефтепродуктов должен быть обоснован технико-экономическими расчетами в зависимости от климатических условий, эксплуатации и характеристики нефтепродуктов, а также с учетом максимального снижения потерь.

3. Для хранения нефтепродуктов с температурой вспышки паров 28° С (301 К) и ниже независимо от категории и группы резервуарных парков следует применять: резервуары вертикальные с плавающими крышами и (при соответствующем обосновании) - с понтонами; резервуары горизонтальные цилиндрические и другие резервуары, конструкции или оборудование которых сокращают или не допускают потери нефтепродуктов от испарения.

4. Понтоны могут быть применены с целью сокращения потерь паров нефтепродуктов как в новых, так и в действующих наземных стальных вертикальных резервуарах со щитовой кровлей и расчетным давлением в паровоздушном пространстве до 200 мм вод. ст.

5.Стальные резервуары для хранения нефтепродуктов должны соответствовать типовым проектам. В отдельных случаях по согласованию допускается строительство опытных резервуаров по специальным проектам.

6. Каждый действующий резервуар должен быть постоянно оснащен полным комплектом соответствующего оборудования, предусмотренного проектом.

7.Каждый наземный резервуар, используемый для хранения нефтепродуктов, должен иметь порядковый номер, четко написанный на корпусе и значащийся в технологической схеме резервуарного парка, номер заглубленного резервуара должен быть указан на специально установленной табличке.

8. Дыхательная арматура, установленная на крыше резервуара, должна соответствовать проектным избыточному давлению и вакууму.

9. Для контроля давления в резервуаре на крышке светового люка следует установить штуцер с запорным устройством для подключения мановакуумметра автоматического сигнализатора предельных значений давления и вакуума или других приборов.

10. Резервуары, в которые при отрицательной температуре окружающего воздуха поступают нефтепродукты с температурой выше 0°С (273 К), следует оснащать не примерзающими дыхательными клапанами.

11. Не допускается установка дыхательных клапанов горизонтальных резервуаров на вертикальные, и наоборот.

12. Запорная арматура (задвижки), устанавливаемая на подводящих трубопроводах резервуаров, для нефтепродуктов с температурой вспышки паров 45° С (318 К) и ниже, независимо от температуры и давления среды, должна быть стальной.

При хранении в резервуарах нефтепродуктов с температурой вспышки паров выше 45° С (318 К) допускается установка арматуры из коксового чугуна при условии, что температура окружающего воздуха не ниже минус 30° С (303 К) и рабочее давление в трубопроводе не выше 16 МПа (ру = 25 МПа).

13.Основание резервуара должно быть защищено от размыва поверхностными водами, для чего должен быть обеспечен беспрепятственный отвод вод с площадки резервуарного парка или отдельно стоящего резервуара к очистным канализационным устройствам. Недопустимо погружение нижней части резервуара в грунт и скопление дождевой воды по контуру резервуара.

5. Техническое обслуживание РВС-2000М3

У вновь сооруженных резервуаров в первые четыре года эксплуатации (до стабилизации осадки) необходимо ежегодно проводить нивелирование в абсолютных отметках окрайки днища или верха нижнего пояса не менее чем в восьми точках, но не реже чем через 6 м. В последующие годы, после стабилизации основания, следует систематически (не реже одного раза в пять лет) проводить контрольное нивелирование.

Примечание. Величины допустимых отклонений от горизонтальности наружного контура днища резервуара изложены в части II настоящих Правил.

Для измерения осадки основания резервуара на территории предприятия должен быть установлен глубинный репер, закладываемый ниже глубины промерзания грунта. При осмотре сварных резервуаров особое внимание должно быть уделено сварным вертикальным швам нижних поясов корпуса, швам приварки нижнего пояса к днищу (швам упорного уголка), швам окрайков днища и прилегающим участкам основного металла. Результаты осмотров швов должны быть зарегистрированы в журнале текущего обслуживания резервуара.

При появлении трещин в швах или основном металле днища действующий резервуар должен быть немедленно опорожнен и зачищен.

При появлении трещин в швах или основном металле стенки действующий резервуар должен быть опорожнен полностью или частично в зависимости от способа его ремонта.

Выявленные дефектные участки сварных соединений должны быть исправлены согласно специально составленной технологической карте.

Визуальный осмотр поверхности понтона должен проводиться ежемесячно, а плавающей крыши - ежедневно с верхней площадки резервуара.

В верхнем положении понтон осматривают через световой люк, в нижнем положении - через люк-лаз.

Заключение

Применение резервуаров хранения не ограничивается одной областью, потому что топливные материалы стали обязательным ресурсом при функционировании всевозможных сельскохозяйственных, промышленных, пищевых предприятий. Конструкционные варианты, которые применяются работниками при производстве емкости для нефти, допускают создание резервуаров многих моделей или же объемов. Если фирма, которая приобретает резервуары для нефти и нефтепродуктов, специализируется в переработке либо добыче нефти, тогда всевозможные емкости для этой компании в основном разрабатываются достаточно больших размеров.

В основном это вертикальные резервуары для хранения нефти с наземным монтажем, а также объемами до пяти куб.м. или же даже более.

Крайне практичными в эксплуатации довольно давно можно считать двустенные резервуары для нефти и нефтепродуктов, которые разрабатываются по индивидуальному проекту. Изготовление резервуаров выполняется таким образом, дабы стальной резервуар при любых условиях предотвращал потери нефтепродуктов. Для большей безопасности в 2-стенных резервуарах для хранения нефтепродуктов всегда пространство между сосудами наполняют определенным газом либо жидкими веществами. Регулировать давление в емкости для нефти позволяет специально созданный манометр либо специальный бачок с указателями давления.

Все резервуары для хранения нефти должны соответствовать столь важным параметрам, как устойчивость к коррозии и физическим повреждениям, герметичность, увеличенная надежность сосуда, эко безопасность, эргономичность и экономность.

Список использованной литературы

1. Закожурников Ю.А. Хранение нефти, нефтепродуктов и газа - ИнФолио - 2010 г. - 432 с.

2. Коннова Г.В. Оборудование транспорта и хранения нефти и газа / Г.В. - Феникс - 2006 г. - 128 с.

3. Левитин Р.Е. Хранение нефтепродуктов в вертикальных стальных резервуарах с использованием инертных газов: Диссертация / Р.Е. - Тюмень - 2008 г. - 138 c.

4. Бунчук B. A. Tранспорт и хранение нефти, нефтепродуктов и газа: учебн. пособие/

M.: Недра, 1999 - С.232.

5. Земенков Ю.Д. Хранение нефти и нефтепродуктов: учебн. пособие/ Тюмень.: 2001 - C.347.

6. Еременко Н. А. Справочник по геологии нефти и газа: учебн. пособие/

М.: Недра, 2002 - С.321.

7. Константинов Н.Н, Тугунова П.И. Транспорт и хранение нефти и газа: учебн. пособие/ Н.Н. Константинов, П.И. Тугунова.

М.: Недра, 2003 -- 248 с.

Размещено на Allbest.ru

Подобные документы

Основные принципы организации работ по монтажу металлических конструкций. Безопасная работа на высоте. Монтаж резервуаров для хранения нефтепродуктов, воды и других жидкостей. Техника безопасности при монтаже технологических металлоконструкций.

реферат , добавлен 19.09.2008

Изучение стандартизации, норм и правил сооружения резервуара для хранения нефти и нефтепродуктов. Основы проектирования площадки и заложение фундамента вертикального стального резервуара. Сооружение стенки и крыши емкости и основного оборудования.

курсовая работа , добавлен 09.04.2014

Причины нарушения прочности резервуаров. Очистка резервуаров от парафина и механических осадков. Организация планово-предупредительного ремонта резервуаров. Осмотровой, текущий и капитальный ремонты резервуаров. Расчёт системы размыва отложений.

курсовая работа , добавлен 19.05.2012

Особенности перекачивания и хранения нефтепродуктов, основные требования к хранилищам. Типы резервуаров и их конструкции, техническая документация и обслуживание. Классификация потерь нефти от испарения при хранении в РВС, мероприятия по их сокращению.

курсовая работа , добавлен 21.06.2010

Технические средства для механизированной зачистки резервуаров. Организация работ по зачистке. Зачистка горизонтальных резервуаров механизированным способом моечной установкой УМ-1, техническое обслуживание ее установки, транспортировки и хранения.

реферат , добавлен 17.09.2016

Потери легких фракций нефти, малые и большие "дыхания" резервуаров. Устройства для борьбы с потерями нефтепродуктов. Хранение нефтепродуктов под слоем газа. Улавливание паров и нефтепродуктов с помощью эжектора. Снижение температуры газового пространства.

презентация , добавлен 26.06.2014

Подготовительные работы к ремонту. Способы очистки резервуаров. Ремонт оснований и фундаментов. Удаление дефектных мест без применения сварочных работ. Контроль качества ремонтных работ и испытание резервуаров. Приемка резервуаров после ремонта.

контрольная работа , добавлен 12.12.2010

Оборудование наземных резервуаров. Расчет потерь нефтепродукта из резервуара от "больших" и "малых дыханий". Сокращение потерь нефтепродукта от испарения. Применение дисков-отражателей, газоуравнительных систем, систем улавливания легких фракций.

курсовая работа , добавлен 06.08.2013

Классификация и оборудование резервуаров. Элементы и технологическая характеристика вертикального стального резервуара. Принцип работы технологического и товарного резервуаров, уровнемера Ерошкина, радарного уровнемера. Средства пожаротушения резервуара.

курсовая работа , добавлен 26.05.2015

Изучение конструктивных особенностей вертикальных цилиндрических резервуаров низкого давления для нефти и нефтепродуктов. Характеристика метода наращивания поясов резервуара. Расчёт стенки резервуара на прочность. Технология сварочных и монтажных работ.

размер шрифта

ПРИКАЗ Минэнерго РФ от 19-06-2003 232 ОБ УТВЕРЖДЕНИИ ПРАВИЛ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ НЕФТЕБАЗ (2019) Актуально в 2018 году

VI. ХРАНЕНИЕ НЕФТЕПРОДУКТОВ

6.1. Хранение нефтепродуктов в резервуарах осуществляется в соответствии с требованиями стандартов.

Выбор резервуара обосновывается технико-экономическими расчетами в зависимости от характеристик нефтепродукта, условий эксплуатации, с учетом максимального снижения потерь нефтепродукта от испарения при хранении.

6.2. Нефтепродукты каждой марки должны храниться в отдельных, предназначенных для них исправных резервуарах. Особое внимание при эксплуатации резервуаров должно быть уделено техническому состоянию резервуаров (герметичность, толщина стенки и днища резервуара, отклонения наружного контура днища от горизонтали и образующих стенки резервуара от вертикали) и установленного на резервуарах оборудования, а также устройств молниезащиты и по защите от статического электричества.

6.3. Для хранения бензинов с целью сокращения потерь от испарения следует применять резервуары с защитными покрытиями (понтонами, плавающими крышами и др.) или оборудованные газовой обвязкой.

Не допускается хранить авиационные бензины в резервуарах, оборудованных плавающими крышами.

6.4. На нефтебазах, наливных и перекачивающих станциях должны быть составлены технологические схемы с отображением всех трубопроводов, запорно-регулирующего оборудования, контрольно-измерительных приборов, насосов, заглушек, продувочных кранов, компенсаторов, приемо-раздаточных устройств с присвоением номера каждому элементу технологической схемы.

6.5. Все изменения, произведенные в резервуарных парках, насосных установках, трубопроводных, коммуникациях, расположении арматуры, должны вноситься в технологическую схему и доводиться до сведения обслуживающего персонала нефтебазы. Изменение действующих технологических схем без соответствующего согласования запрещается.

6.6. Резервуары должны иметь исправные запорные устройства и люки с прокладками, стойкими к нефтепродуктам и обеспечивающими герметичность.

6.7. Измерение массы, уровня и отбор проб нефтепродуктов в резервуарах, эксплуатирующихся с избыточным давлением, должны осуществляться без нарушения герметичности газового пространства с помощью измерительных устройств и сниженных пробоотборников, предусмотренных проектами и допущенных к использованию в установленном порядке.

6.8. Для сокращения потерь от испарения нефтепродуктов необходимо:

обеспечить полную герметизацию крыши;

поддерживать давление в резервуаре, равное проектному;

осуществлять перекачку легко испаряющихся нефтепродуктов из резервуара в резервуар только при крайней необходимости, по возможности в ночное время;

максимально заполнять резервуар при хранении легко испаряющихся нефтепродуктов;

окрашивать наружную поверхность резервуара лучеотражающими светлыми эмалями и красками;

применять теплоизоляцию поверхности резервуара, предназначенного для хранения застывающих нефтепродуктов.

6.9. Эксплуатация и обслуживание понтонов производятся в соответствии с технической документацией на понтоны и инструкциями по их эксплуатации.

6.10. Производительность наполнения и опорожнения резервуара не должна превышать суммарной пропускной способности установленных на резервуаре дыхательных, а также предохранительных клапанов или вентиляционных патрубков.

6.11. При наполнении и опорожнении резервуаров с металлическими понтонами или плавающими крышами скорость подъема и опускания понтона или плавающей крыши не должна превышать для резервуаров:

700 м3 и менее - 3,5 м/ч;

более 700 м3 - 6 м/ч.

При этом скорость сдвига (вращение по горизонтали) понтона или плавающей крыши для резервуаров 700 м3 и менее не должна превышать 2,5 м/ч.

Допустимая скорость подъема понтонов из синтетических материалов должна быть указана в технической документации на понтон.

6.12. При хранении нефтепродуктов в резервуарах не допускается наличие подтоварной воды выше минимального уровня, обеспечиваемого конструкцией устройства для дренажа воды (порядка 25 мм от днища резервуара).

6.13. При отрицательных температурах следует по мере необходимости сливать подтоварную воду из резервуара, а сифонный кран промывать хранящимся нефтепродуктом и поворачивать в боковое положение.

6.14. Застывающие нефтепродукты должны храниться в резервуарах, оборудованных теплоизоляцией и средствами обогрева, обеспечивающими сохранение качества нефтепродуктов и пожарную безопасность.

6.15. При оснащении резервуарных парков газоуравнительной системой (ГУС) запрещается объединять ею резервуары с авиационными и автомобильными, а также с этилированными и неэтилированными бензинами.

6.16. Для обеспечения эффективной работы ГУС необходимо:

обеспечить синхронность процесса наполнения и опорожнения резервуаров по времени и производительности;

поддерживать полную герметичность системы;

регулярно осматривать и подтягивать фланцевые соединения, проверять исправность дыхательной арматуры резервуара;

систематически спускать конденсат из трубопроводов газовой обвязки в сборник с дальнейшей его откачкой;

утеплять дренажные устройства и в зимнее время предохранять их от снежных заносов.

6.17. При необходимости вывода из эксплуатации резервуара, включенного в ГУС, или заполнения его нефтепродуктом другого сорта следует отключить его от газовой обвязки, закрыв задвижку на газопроводе.

6.18. При смене марок нефтепродуктов подготовка к заполнению резервуаров должна соответствовать требованиям стандарта.

6.19. Территория резервуарного парка своевременно очищается от мусора, сухой травы и листьев. Места разлива нефтепродуктов следует зачищать путем снятия слоя земли до глубины, на 1 - 2 см превышающей глубину проникновения нефтепродуктов в грунт. Загрязненный нефтепродуктами грунт удаляют в специально отведенное место, а образовавшуюся выемку засыпают свежим грунтом или песком.

Запрещается складировать горючие материалы на территории резервуарного парка. Ямы и траншеи, вырытые при ремонтах, должны быть ограждены, а в ночное время - освещены. По окончании работ эти ямы должны быть засыпаны.

6.20. Подогрев вязких и застывающих нефтепродуктов производят при проведении технологических операций по приему, отпуску и регенерации нефтепродуктов с целью увеличения их текучести и уменьшения гидравлического сопротивления при перекачке.

6.22. Температура подогрева нефтепродуктов в резервуарах не должна превышать 90 град. С и должна быть ниже температуры вспышки паров нефтепродуктов в закрытом тигле не менее чем на 35 град. С. За температурой подогрева нефтепродуктов должен быть установлен постоянный контроль.

6.23. Для подогрева используют водяной насыщенный пар, перегретую промтеплофикационную воду или электроэнергию.

6.24. Конструкции подогревателей различаются в зависимости от назначения и принципа действия. В основном рекомендуется использовать подогреватели следующих типов:

стационарные и переносные;

трубчатые, циркуляционного подогрева;

паровые, электрические и др.

6.25. Подогреватели предназначены для обеспечения бесперебойного круглогодичного приема и отпуска вязких нефтепродуктов с температурой вспышки паров выше 45 град. С.

6.26. Для подогрева вязких нефтепродуктов в вертикальных резервуарах используются, как правило, стандартные секционные трубчатые подогреватели, а в горизонтальных резервуарах - змеевиковые подогреватели.

6.27. Подогреватели должны:

обеспечивать подогрев вязких нефтепродуктов или поддержание оптимальной температуры для необходимой производительности перекачки;

обеспечивать экономное расходование пара и электроэнергии;

быть технически исправными, простыми в монтаже и ремонте.

6.28. Вязкие нефтепродукты подогревают в железнодорожных цистернах и в резервуарах до температуры, при которой обеспечиваются минимальные затраты на подогрев и перекачку. Выбор исходных данных для определения оптимальной температуры подогрева зависит от конкретных условий слива-налива, температуры нефтепродукта и окружающей среды, а также от свойств нефтепродукта и т.п.

6.29. При самотечном сливе-наливе нефтепродуктов оптимальная температура подогрева определяется исходя из условий обеспечения слива-налива железнодорожных и автомобильных цистерн, судов в установленные сроки.

6.30. При принудительном сливе и наливе оптимальная температура подогрева выбирается, исходя из условия обеспечения всасывания насоса и минимальных затрат на подогрев и перекачку.

6.31. За оптимальную температуру подогрева нефтепродукта при наливе автоцистерн принимается такая температура, при которой слив его в пункте назначения возможен без подогрева.

6.32. При комбинированном способе подогрева оптимальной температурой подогрева считается такая, которая обеспечивает самотечное заполнение транспортных средств в установленное время (при суточной реализации данного вида нефтепродукта более 3 т).

6.33. При нагреве нефтепродукта с помощью стационарных секционных пароподогревателей давление насыщенного пара не должно превышать 0,4 МПа, а с помощью переносных - 0,3 МПа.

6.34. В экстренных случаях, при необходимости подогрева высоковязких нефтепродуктов (главным образом топочных мазутов в железнодорожных цистернах и нефтеналивных судах) допускается их подогрев "острым паром". В этих случаях насыщенный водяной пар инжектируется через перфорированные трубы непосредственно в нефтепродукт и конденсируется, сообщая ему необходимое тепло.

Обводненный нефтепродукт в дальнейшем должен подвергаться обезвоживанию.

6.35. Подогрев нефтепродуктов в резервуарах насыщенным паром или перегретой водой осуществляется стационарными или переносными подогревателями, а также устройствами циркуляционного подогрева и размыва.

6.36. Для слива вязких нефтепродуктов из железнодорожных цистерн предпочтителен циркуляционный способ подогрева с использованием специальных стационарных теплообменников, установленных за пределами железнодорожной эстакады.

При применении переносных пароподогревателей целесообразно предусматривать коллектор насыщенного пара с отводами к каждой цистерне. На отводах обязательна установка запорной арматуры.

6.37. Во избежание гидравлических ударов пароподогреватели перед пуском в них пара должны быть освобождены от воды (конденсата). Пуск пара осуществляют путем постепенного и плавного открытия паропропускных вентилей. При пуске пара в змеевики резервуаров все трубки для выпуска конденсата должны быть открыты.

6.38. С целью контроля за герметичностью пароподогревателей и предотвращения обводнения нефтепродукта необходимо постоянно наблюдать за чистотой вытекающего конденсата.

6.39. Конденсат от пароподогревателей, имеющий удовлетворительное качество, необходимо возвращать на внутрибазовые сети конденсаторов.

Загрязненный конденсат, очистка которого невозможна, следует охлаждать с последующим сбросом в производственную канализацию.

6.40. Основными технологическими операциями с применением электроподогрева на нефтебазах являются:

слив нефтепродуктов из железнодорожных цистерн, перекачка нефтепродуктов по трубопроводам;

хранение нефтепродуктов в резервуарах;

налив нефтепродуктов в автоцистерны, бочки и т.д.

6.41. Для подогрева вязких нефтепродуктов при сливе из железнодорожных вагонов-цистерн применяют специальные подогревающие устройства.

6.42. При комплексном электроподогреве фронт слива вязких нефтепродуктов оснащают грелками железнодорожными и установками нижнего слива с электроподогревом. Слив производится в следующем порядке:

через люк в цистерну погружают грелку железнодорожную и после полного погружения и раскладывания секций включают ее;

к патрубку нижнего сливного прибора цистерны присоединяют установку нижнего слива с электроподогревом;

открывают сливной прибор цистерны, при заполнении которого нефтепродуктом включают обогрев установки нижнего слива с помощью гибких электронагревателей;

при уровне нефтепродукта 600 - 700 мм над электрогрелкой слив временно прекращают, отключают обогрев установки нижнего слива и гибкие нагреватели, обогревающие трубопроводы;

остаток нефтепродукта разогревают до температуры, обеспечивающей его полный слив без последующей зачистки цистерны;

остаток нефтепродукта сливают с выключенной грелкой, но с включенными нагревателями установки нижнего слива и гибкими нагревателями, обогревающими трубопроводы.

6.43. Подогрев нефтепродуктов может осуществляться следующими способами: общий, местный и комбинированный электроподогрев нефтепродуктов.

Выбор способа подогрева зависит от расчетной температуры окружающего воздуха, марки нефтепродукта, объема реализации его в холодное время года, типа и способа установки резервуара.

За расчетную температуру окружающего воздуха принимают среднюю температуру наиболее холодной пятидневки.

6.44. Общий электроподогрев применяют, если объем суточной реализации нефтепродукта равен или больше 30%-ной вместимости резервуара. При этом подогревают весь объем нефтепродукта и поддерживают заданную температуру в процессе хранения.

6.45. Местный способ электроподогрева характеризуется тем, что нефтепродукт подогревают в ограниченном объеме в специальной нагревательной камере, оборудованной в резервуаре. Объем камер принимают равным объему суточной или односменной реализации нефтепродукта.

Вязкие нефтепродукты при объеме реализации не более 1 - 2 т в сутки достаточно подогревать грелкой (трубкой выходного потока).

6.46. Комбинированный способ заключается в том, что нефтепродукт сначала подогревают в основном резервуаре до температуры, обеспечивающей самотечный переток в промежуточный резервуар.

Промежуточный резервуар заполняют по соединительному обогреваемому трубопроводу. Для ускорения заполнения диаметр соединительного трубопровода должен быть не менее 250 мм Промежуточный резервуар оборудуется общим электроподогревом Заполнение промежуточного резервуара может быть непрерывным или периодическим.

Объем промежуточных резервуаров принимается равным максимальной суточной реализации нефтепродукта. Промежуточный резервуар должен быть теплоизолирован.

Комбинированный способ целесообразно применять при суточной реализации данного нефтепродукта более 3 т.

6.47. Для подогрева нефтепродуктов в резервуарах применяют специальные подогревающие устройства.

6.48. Для разогрева или компенсации теплопотерь трубопроводов и различного технологического оборудования применяют элементы нагревательные гибкие ленточные.

6.49. Гибкие нагреватели должен обслуживать слесарь-электрик, прошедший инструктаж по охране труда при работах, связанных с обслуживанием электронагревательного оборудования.

Персонал, обслуживающий средства комплексного электроподогрева вязких нефтепродуктов, должен знать схему питания нагревателей и схему регулирования температуры; строго соблюдать режим работы нагревателя, не допуская превышения заданной температуры, знать и соблюдать правила охраны труда, уметь определять неполадки в работе нагревателя.

6.50. Во время работы системы электроподогрева обслуживающий персонал следит за температурой с помощью приборов регулирования и контроля, не допуская перегрева, при обнаружении неисправностей в системе электронагревателя немедленно принять меры по их устранению.

В случае перегрева или других неисправностей должно быть немедленно отключено электропитание.

Включение электроподогрева допускается только после полного устранения неисправностей.

6.51. При эксплуатации систем электроподогрева запрещается:

производить работы на установке, находящейся под напряжением, за исключением особых случаев, связанных с контрольно-измерительными и поверочными операциями;

включать погружные нагреватели без блокировочного устройства;

включать нагревательные устройства с сопротивлением изоляции ниже нормы;

производить электромонтажные работы без средств защиты от атмосферных осадков;

включать нагревательные устройства без защитного заземления, включать неисправную систему электроподогрева и нагреватели с нарушенными герметизирующими покрытиями или изоляцией выводов;

ремонтировать, сматывать и устанавливать гибкие ленточные нагреватели, находящиеся под напряжением.

6.52. В зависимости от физико-химических свойств нефтепродуктов для их обезвоживания применяют отстаивание, отстаивание с подогревом, отстаивание с подогревом и с использованием деэмульгаторов, продувку воздухом, выпаривание под давлением или под вакуумом, центрифугирование.

6.53. Наиболее эффективным способом обезвоживания высоковязких мазутов является термохимический способ обезвоживания в резервуарах с применением поверхностно-активных веществ (ПАВ) - деэмульгаторов.

Наиболее эффективным деэмульгатором для обезвоживания мазутов и мазутных зачисток является кальцинированная сода зачистки - это отходы нефтепродуктов, которые образуются в результате очистки и отмывки резервуаров и транспортных емкостей (резервуаров, речных и морских нефтеналивных судов, железнодорожных цистерн).

6.54. Отстой воды и загрязнений (механических примесей) в смазочных маслах и мазутах эффективен только при нагреве до 70 - 90 град. С. При нагреве выше 100 град. С возможно вскипание воды, находящейся в нефтепродукте.

Отстой необходимо производить при выключенных подогревателях.

6.55. Обезвоживание масел отстоем при повышенной температуре можно применять не для всех сортов масел, т.к. при высоких температурах кислотное число может повыситься сверх нормы. Запрещается обезвоживание (осветление) этим методом масел типа трансформаторных и турбинных.

6.56. Обезвоживание масел продувкой воздухом можно применять по соответствующей инструкции в тех случаях, когда кислотное число выше 0,15 мг КОН на 1 г масла.

6.57. Для обезвоживания нефтепродуктов на предприятии необходимо иметь специальное оборудование - отстойники периодического действия, вертикальные цилиндрические резервуары с коническим дном, горизонтальные с промежуточными ярусами, с наклонными перегородками, вертикальные с коническими тарелками, многоярусные с промывкой осадка и др.

6.58. Хранение нефтепродуктов в таре осуществляют в специально оборудованных складских зданиях, под навесом и на открытых площадках. Способ хранения принимают в зависимости от климатических условий, физико-химических свойств хранимых нефтепродуктов, вида тары.

Хранение легковоспламеняющихся нефтепродуктов с температурой вспышки 45 град. С и ниже, а также нефтепродуктов в деревянной таре на открытых площадках не допускается.

Хранение легковоспламеняющихся нефтепродуктов под навесом может быть допущено в исключительных случаях, при соответствующем обосновании. Вид тары для хранения нефтепродукта должен соответствовать требованиям стандарта.

6.59. Горючие нефтепродукты в таре допускается хранить в одноэтажных подземных сооружениях. На предприятиях IIIв категории с общим объемом резервуаров до 20000 куб. м включительно допускается хранить нефтепродукты с температурой вспышки выше 120 град. С в количестве до 60 м в подземных сооружениях из сгораемых материалов при условии засыпки этих сооружений слоем земли (с уплотнением) толщиной не менее 0,2 м и устройства пола из несгораемых материалов.

6.60. Предприятия, затаривающие нефтепродукты в металлические бочки, должны оснащаться автоматизированными и механизированными средствами по обработке бывшей в употреблении транспортной тары (очистка, пропарка, промывка, просушка, проверка на герметичность и окраска), а также оборудованием по производству мелкого и среднего ремонта.

6.61. Вновь изготовляемая металлическая тара должна иметь внутреннее маслобензостойкое и паростойкое защитное покрытие, обеспечивающее электростатическую искробезопасность.

Допускается по согласованию с потребителем затаривать нефтепродукты в тару разового использования, не имеющую внутреннего защитного покрытия.

6.62. После налива нефтепродуктов тара должна быть снаружи чистой и сухой, за исключением тары, покрытой консервационными смазками. Нефтепродукты, поставляемые в районы Крайнего Севера, должны упаковываться согласно стандарту.

6.63. Складские здания и площадки для хранения нефтепродуктов в таре должны быть оснащены средствами механизации для погрузочно-разгрузочных и транспортных операций.

6.64. Капитальные сооружения (хранилища) для хранения нефтепродуктов в таре должны иметь:

подъездные пути для автомобилей и механических погрузчиков;

эстакады для погрузки (выгрузки) тарных нефтепродуктов из железнодорожных вагонов;

систему вентиляции, обеспечивающую 2 - 3-кратный обмен воздуха;

не менее двух дверей (ворот).

Окна складских зданий (хранилищ) должны быть оборудованы металлическими решетками; стекла на солнечной стороне окрашиваются в белый цвет.

Полы в хранилищах должны быть выполнены из негорючих материалов, иметь уклоны для стока разлитых нефтепродуктов в специальные приемники.

Хранилища должны быть оборудованы средствами механизации для работ по погрузке (выгрузке), необходимыми контрольно-измерительными приборами и приспособлениями.

Стеллажи и штабеля с затаренными нефтепродуктами должны быть пронумерованы и установлены с учетом обеспечения свободного доступа к таре и применения необходимых средств механизации.

В хранилищах должна иметься следующая документация:

план хранилища со схемой размещения стеллажей и штабелей;

картотека на хранимые нефтепродукты;

инструкции для обслуживающего персонала.

6.65. Металлические бочки следует хранить в положении лежа (наливное отверстие расположено на цилиндрической образующей бочки) и стоя (отверстие расположено в дне).

Бочки укладываются в штабеля не более пяти ярусов. Бочки нижнего яруса должны укладываться на деревянные подкладки толщиной не менее 100 мм.

6.66. Порожняя металлическая и деревянная тара, бывшая в употреблении и загрязненная нефтепродуктами, должна храниться на открытых площадках.

Количество ярусов порожних бочек по высоте - не более четырех. Горловины бочек должны быть закрыты пробками, а у бочек со съемным дном должна быть приклеена прокладка, установлены съемное дно и стяжной обруч.

6.67. Складские помещения, в которых нормами технологического проектирования температура внутреннего воздуха не нормируется или допускается ниже 0 град. С, могут не отапливаться.

6.68. Электротехнические установки и осветительная сеть в складских помещениях должны отвечать требованиям правил устройства электроустановок (ПУЭ).

Не допускается транзитная открытая прокладка проводов и кабелей через складские, помещения.

6.69. Погрузку и выгрузку грузов, поступающих железнодорожным и автомобильным транспортом, выполняют на закрытых, с навесом или открытых грузовых платформах, исходя из требований технологии хранения грузов и защиты их от атмосферных воздействий.

Длина и ширина грузовых платформ для выгрузки и погрузки тарных нефтепродуктов в железнодорожный и автомобильный транспорт должны соответствовать грузообороту, вместимости хранилища, а также габаритам применяемых транспортных средств.

6.70. В тарных хранилищах запрещается отпускать нефтепродукты, хранить укупорочные материалы, пустую тару и другие посторонние предметы. Вокруг тарного хранилища необходимо иметь отмостки и водоотводные каналы с уклоном для стока воды. Водоотводные лотки, трубы, отмостки должны содержаться исправными и периодически очищаться.

6.71. Тарные хранилища должны ежесуточно осматриваться ответственным работником нефтебазы. При осмотре проверяется состояние укупорки тары. При наличии течи принимаются меры к ее устранению.

4.1.1. Норма запаса нефтепродуктов на расчетный период определяется как сумма текущего и страхового запасов:

Текущий запас i-гo нефтепродукта на расчетный период, м 3 ;

Страховой запас i-го нефтепродукта на расчетный период, м 3 .

4.1.2. Нормы запаса каждой марки (сорта) нефтепродукта, независимо от функционального назначения нефтебазы, следует определять по графикам поступления и отгрузки, составленным на основании фактических данных за 2-3 года и включающих в себя сумму текущего и страхового запаса.

4.1.3. При отсутствии графиков поступления и отгрузки нефтепродуктов нормы запаса должны определяться по следующим формулам:

для распределительных железнодорожных нефтебаз:

![]() (2)

(2)

Qi - среднее месячное потребление i-го нефтепродукта, т.

Определяется из условия помесячного равномерного потребления в течение расчетного года;

Кн - коэффициент неравномерности потребления нефтепродуктов (определяется по табл. 4);

Тц - транспортный цикл поставок нефтепродукта, сутки (определяется по табл. 3);

Ki = 1,1-1,3 - коэффициент неравномерности подачи партий нефтепродукта (цистерн);

Норма страхового запаса;

30 - среднее число суток в месяце;

- для водных (речных) перевалочных и распределительных нефтебаз, получающих или отправляющих нефтепродукты водным транспортом, в объеме среднемесячной потребности нефтепродуктов с увеличением его на 15 % для компенсации запаздывания начала и преждевременного закрытия навигации:

![]() (3)

(3)

Qi - среднемесячная потребность i-го нефтепродукта, т;

Кн - коэффициент неравномерности потребления нефтепродуктов (определяется по таблице 4);

1,15 - коэффициент, учитывающий увеличение среднемесячной потребности нефтепродуктов для компенсации запаздывания начала и преждевременного закрытия навигации;

- для водных (речных) нефтебаз с поступлением нефтепродуктов только в навигационный период:

![]() (4)

(4)

Межнавигационная потребность i-го нефтепродукта, т; при завозе один раз в год - годовая потребность;

- для автомобильных нефтебаз норму запаса следует принимать в объеме, соответствующем не менее 20-ти суточному потреблению среднемесячной реализации и страхового запаса от этой потребности в размерах нормы страхового запаса, принятого для предприятия, с которого будут поступать нефтепродукты;

- для трубопроводных нефтебаз:

(5)

(5)

Км = 1,1 - коэффициент неравномерности поставок нефтепродукта по трубопроводу;

Кп - коэффициент неравномерности потребления нефтепродукта (определяется по табл. 4);

Qi - объем i-го нефтепродукта, отбираемого по отводу, м3/год;

Ni - годовое число циклов, с которым работает отвод;

q max - максимальный из возможных расходов нефтепродукта в отводе (определяется при гидравлическом расчете режимов работы трубопровода или принимается по фактическим данным), м 3 /час.

Для приема смеси нефтепродуктов из отвода следует дополнительно предусматривать резервуары, вместимость которых принимается согласно ВНТП 3-90.

Таблица 3

Таблица 4

ПРИМЕЧАНИЕ. Коэффициенты неравномерности потребления нефтепродуктов при проектировании должны быть уточнены.

4.1.4. Нормы запаса для смешанных нефтебаз определяются на основании п. 4.1.3, как сумма запасов нефтепродуктов, поступающих различными видами транспорта.

- для железнодорожных и водных (речных) нефтебаз, расположенных в средних и южных областях Европейской части (от южной границы до 60° с.ш.) - до 20 % среднемесячной потребности, в северных областях Европейской части, Сибири, Урала, Дальнего Востока - до 50 %;

- для водных (речных) нефтебаз с поступлением нефтепродуктов только в навигационный период - до 50 % от среднемесячной потребности в межнавигационный период.

ПРИМЕЧАНИЕ. Для трубопроводных нефтебаз и нефтебаз с потребностью менее 1,0 тыс. т/год страховой запас не устанавливается.

4.1.6. Для местной реализации нефтепродукта на перевалочно-распределительных нефтебазах должна предусматриваться дополнительно отдельная группа резервуаров общей вместимостью, равной двухсуточному запасу месяца максимальной реализации. Для нефтепродуктов, поступающих на местную реализацию другими видами транспорта, норма запаса нефтепродукта определяется как для распределительных нефтебаз.

4.1.7. С учетом коэффициента использования емкости резервуара, приведенных в таблице 6, норма запаса является расчетной вместимостью (емкостью) резервуарного парка (резервуара) для каждой марки (сорта) нефтепродукта, которая определяется по формуле:

Расчетная вместимость (емкость) резервуарного парка (резервуара) для i-го нефтепродукта, м 3 ;

Vi - норма запаса i-го нефтепродукта на расчетный период, м 3 ;

h - коэффициент использования емкости резервуара, принимается по таблице 6.

4.2. Морские перевалочные нефтебазы

Величина вместимости резервуарной емкости определяется по графикам поступления и отгрузки с учетом грузоподъемности расчетного танкера или, если такие графики отсутствуют, по формуле:

(7)

(7)

Кс - коэффициент сортности. При одной марке нефтепродукта Кс = 1, при 2-х и 3-х - Кс = 1,05;

h - коэффициент использования емкости резервуара (определяется по табл. 6);

Qi - грузооборот i-го нефтепродукта, т/год;

Пр - норматив, учитывающий занятость причальных сооружений в году, определяется Пр = 365 n Кзан, где:

365 - расчетное число рабочих дней в году;

n - количество причалов;

Кзан = 0,45-0,5 - коэффициент занятости причала;

r - плотность нефтепродукта, т/м 3 ;

Ксн - коэффициент неравномерности суточной отгрузки, вызываемой нерегулярностью подхода танкеров;

Кмн - коэффициент месячной неравномерности прибытия судов;

Кспр - коэффициент спроса внешней торговли;

Среднесуточный объем поступления, отгрузки i-го нефтепродукта, т;

m - количество нерабочих дней по метеоусловиям;

Кс=0,8 - коэффициент, учитывающий частичное использование емкости, предназначенной для суточной отгрузки.

Величины коэффициентов, входящие в формулу 7 приведены в таблице 5. При соответствующем обосновании эти величины могут быть уточнены.

Таблица 5

| Порт | Новороссийск | Тупасе | ||||||

|---|---|---|---|---|---|---|---|---|

| Ксн | Кмн | Кспр | m | Ксн | Кмн | Кспр | m | |

| Мазут | 2,01 | 1,6 | 1,15 | 7 | 2,01 | 1,06 | 1,15 | 7 |

| Мот. топливо | 2,01 | 1,6 | 1,15 | 7 | - | - | - | - |

| Дизтопливо | - | - | - | - |

2,56 2,7 |

1,6 2,2 |

1,15 | 7 |

| Автобензин | - | - | - | - | 3,0 | 1,3 | 1,18 | 7 |

| Авиабензин | - | - | - | - | - | - | - | - |

| Авиакеросин | - | - | - | - | - | - | - | - |

Продолжение таблицы 5

| Порт | Москальво | Находка | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Ксн | Кмн | Кспр | m | Ксн | Кмн | Кспр | m | ||

| Мазут | - | - | - | - | - | - | - | - | |

| Мот. топливо | - | - | - | - | - | - | - | - | |

| Дизтопливо | - | - | - | - | 3,0 | 1,4 | 1,2 | 4 | |

| Автобензин | 3,0 | 1,4 | 1,2 | 4 | 3,0 | 1,4 | 1,2 | 4 | |

| Авиабензин | 3,0 | 1,4 | 1,2 | 4 | 3,0 | 1,4 | 1,2 | 4 | |

| Авиакеросин | - | - | - | - | - | - | - | - | |

ПРИМЕЧАНИЕ. В числителе указами коэффициенты для транспортных операций, в знаменателе - для каботажных операций.

4.3. Резервуарные парки

4.3.1. Емкость и число резервуаров в составе резервуарного парка нефтебазы должны определяться с учетом:

- коэффициента использования емкости резервуара;

- однотипности по конструкции и одиночной вместимости резервуаров;

- грузоподъемности железнодорожных маршрутов, отдельных цистерн, а также наливных судов, занятых на перевозках нефтепродуктов;

- необходимой оперативности нефтебазы при заданных условиях эксплуатации и возможности своевременного ремонта резервуаров;

- обеспечения не менее двух резервуаров на каждую марку нефтепродукта (исключение см. п. 4.3.3).

4.3.2. Среднее значение коэффициентов использования емкости резервуаров в зависимости от их конструкции и номинального объема следует принимать по таблице 6.

4.3.3. Установка одного резервуара на каждую марку (сорт) нефтепродукта допускается в следующих случаях:

- операции приема и отгрузки не совмещаются во времена;

- среднегодовой коэффициент оборачиваемости резервуара менее трех;

- резервуар используется как промежуточная (буферная) емкость, без промежуточного замера количества нефтепродукта.

Таблица 6

ПРИМЕЧАНИЕ. Коэффициентом использования емкости резервуаров учтен объем резервуара, постоянно занятый под переходящим остатком (мертвый), равный 2% и объем резервуаров, находящихся в зачистке или ремонте - 5%.

4.3.5. Сокращение потерь от испарения нефтепродуктов с давлением насыщенных паров свыше 2×1,33×10 4 Па (200 мм. рт. ст.) при температуре 20°С следует, предусматривать путем применения резервуаров с понтонами, плавающими крышами или с газоуравнительной обвязкой.

4.3.6. В качестве дополнительного показателя для ориентировочного определения емкости резервуарного парка нефтебазы рекомендуются среднегодовые коэффициенты оборачиваемости емкости резервуарных парков различных типов нефтебаз, которые следует принимать по таблице 7.

4.3.7. При проектировании технического перевооружения или реконструкции нефтебаз, в случае выявления изменений емкости резервуарных парков, в проектах должны предусматриваться меры по переводу высвобождающихся резервуаров под хранение менее опасных в пожарном и экологическом отношениях нефтепродуктов, либо выводу их из эксплуатации. Выводу из эксплуатации прежде всего подлежат резервуары устаревших конструкций. Проектами технического перевооружения и реконструкции нефтебаз резервуары для хранения нефтепродуктов с давлением насыщенных паров, указанных в пункте 4.3.5, должны быть оснащены средствами сокращения потерь от испарения нефтепродуктов (понтон, газоуравнительная обвязка и т.п.).

Таблица 7

ПРИМЕЧАНИЕ. Коэффициент оборачиваемости определяется как частное от годового грузооборота к емкости резервуарного парка.

4.3.8. К основному оборудованию резервуара относятся:

- приемо-отгрузочные устройства с запорной арматурой;

- дыхательная и предохранительная арматура;

- устройства для отбора средней пробы и подтоварной воды;

- приборы контроля, сигнализации и защиты;

- подогревательные устройства;

- противопожарное оборудование;

- хлопушки и механизмы их управления.

Оснащение резервуаров основным оборудованием и схема его расположения определяются проектом.

4.3.9. Оборудование, устанавливаемое на типовом резервуаре, должно соответствовать данному типу резервуара. Примените другого оборудования допускается при согласовании с разработчиком проекта резервуара.

4.3.10. Пропускная способность дыхательной арматуры должна определяться в зависимости от максимальной подачи нефтепродукта при заполнении или опорожнении резервуара с учетом температурного расширения паровоздушной смеси.

4.3.11. Дыхательная арматура должна выбираться в зависимости от типа резервуара и хранимого нефтепродукта:

- на резервуарах с понтоном для приема и хранения нефтепродуктов с давлением насыщенных паров в соответствии с п. 4.3.5. и температурой застывания ниже 0°С следует устанавливать вентиляционные патрубки с огнепреградителями;

- на резервуарах без понтона, предназначенных для приема и хранения нефтепродуктов с давлением насыщенных паров более 2×1,33×10 4 Па (200 мм. рт. ст.), следует устанавливать дыхательную и предохранительную арматуру с огнепреградителем;